單點熱流道系統以其結構簡單、成本低、效率高的特點,在單型腔或中小批量注塑生產中應用廣泛,尤其適合對原材料成本敏感、追求生產效率的場景。

?

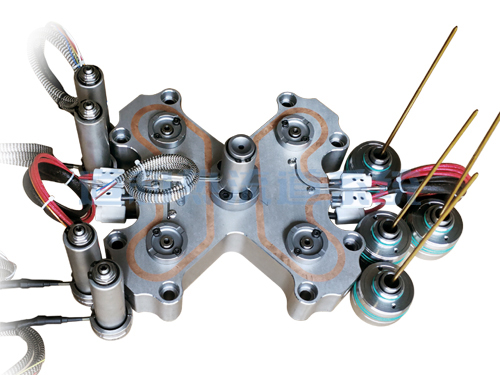

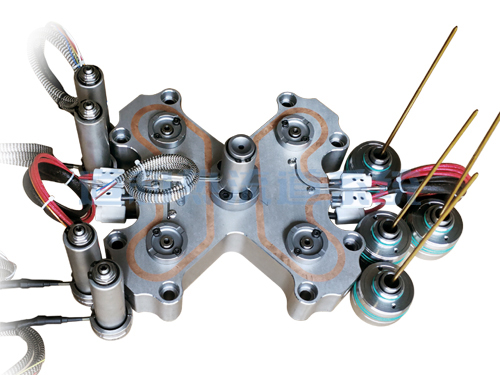

單點熱流道系統結構相對簡單,主要由以下核心部件組成:

熱嘴(Nozzle):直接與模具型腔連接,是熔體進入型腔的最終通道,內部設有加熱元件(如加熱圈、加熱棒),需精確控制溫度以匹配塑料特性(如 PE、PC、PA 等)。

流道板(Manifold,部分系統可省略):在單點系統中,若澆口位置與注塑機噴嘴對齊,可簡化為直接通過熱嘴連接,無需流道板;若存在偏移,流道板用于引導熔體并輔助保溫。

溫控系統:由溫控器、熱電偶等組成,實時監測熱嘴和流道板溫度,確保熔體在流道內不凝固、不降解(如高溫對 PVC 的降解風險)。

密封與固定組件:如密封圈、定位銷等,防止熔體泄漏和模具開合時的部件松動。

接下來看一下單點陜州熱流道系統核心優勢是什么?

節省原材料:完全消除冷流道的料柄(傳統冷流道料柄占原料消耗的 10%-30%),尤其適用于貴重塑料(如 PEEK、LCP)或小尺寸產品(如電子連接器),降低成本。

提升生產效率:省去取料柄、粉碎回收等工序,減少模具開合周期(通常縮短 10%-20%),適合大批量生產(如瓶蓋、玩具零件)。

改善產品質量:

避免因冷流道凝固導致的壓力損失,使型腔填充更均勻,減少產品缺料、縮痕等缺陷;

熱嘴溫度穩定,降低熔體降解風險,提升產品表面光潔度(如透明件 PC 燈罩)。

簡化模具結構:無需設計冷流道的頂出和回收機構,模具體積更小,制造成本降低。

微信二維碼

微信二維碼