精密熱流道是注塑成型向 “高精度、高效率、低損耗” 升級的核心技術,其性能直接決定產品質量和生產經濟性,在高端制造領域的應用日益廣泛。

?

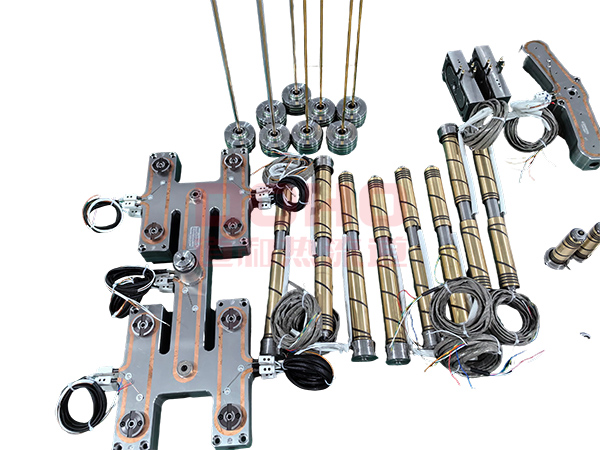

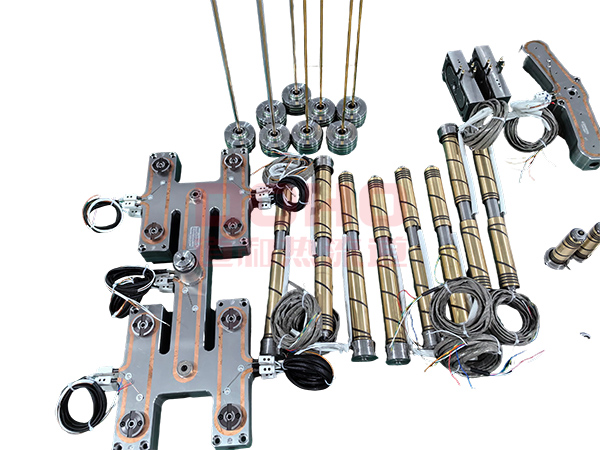

精密熱流道系統由多個精密部件協同工作,核心組件包括:

熱噴嘴(Hot Nozzle)

直接與模具型腔連接,負責將熔融塑料注入型腔,其內部流道設計需匹配塑料特性(如流動性、溫度敏感性),確保無冷料、無滯流。

按結構可分為開放式、針閥式等,針閥式噴嘴能通過機械或液壓控制開關,精準控制澆口痕跡,適合表面要求高的產品(如手機外殼、醫療配件)。

分流板(Manifold)

連接注塑機炮筒與熱噴嘴,將熔融塑料分配到多個噴嘴,其流道需對稱設計、阻力均衡,避免因壓力或溫度不均導致的產品缺陷(如尺寸偏差、縮痕)。

材質多為高強度合金(如 H13 鋼),并經過精密加工(如 EDM 電火花成型),流道表面粗糙度需達 Ra0.8μm 以下,減少塑料流動阻力。

加熱與溫控系統

包括加熱圈、熱電偶、溫控器等,需實現 ±1℃以內的溫度控制精度(普通熱流道為 ±3℃),避免因局部過熱導致塑料降解(如 PC 料發黃)或溫度不足導致的流動不暢。

加熱元件需與分流板、噴嘴緊密貼合,確保熱傳導均勻,常用的加熱方式有鎧裝加熱棒、薄膜加熱片等。

冷卻系統

針對熱流道與模具接觸的部分(如噴嘴法蘭、分流板底部)設計冷卻水路,防止模具過熱影響型腔溫度穩定,同時避免熱流道熱量流失導致塑料凝固。

輔助配件

如定位環、密封件、接線盒等,密封件需耐高壓(通常≥150MPa)和高溫(200-400℃,依塑料類型而定),防止塑料泄漏或熱量損失。

微信二維碼

微信二維碼